和兆丰实业

PCB钻孔生产过程中经常出现故障详细分解

发表时间:2020-08-13

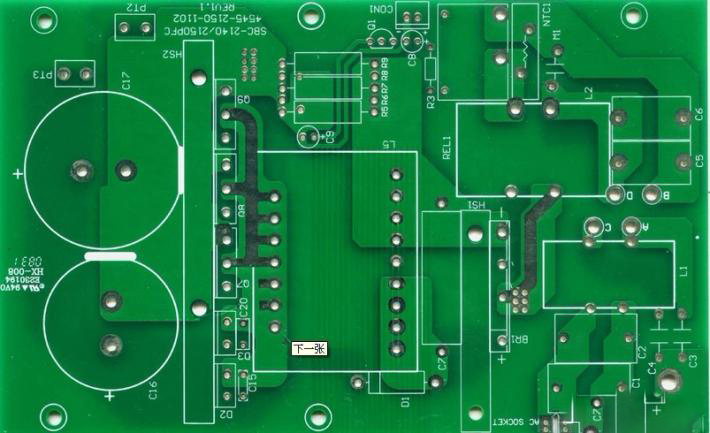

很多工程师反馈做出来的板子钻孔有问题,今天经过小编和捷配的优秀客服沟通后,总结了下常见的问题和解决方案,在这里和大家分享下。钻孔是PCB工艺中一道重要的工序,看起来很简单,但实际上却是一道非常关键的工序。在制造业中,不良品的产生离不开人、机、物、法、环五大因素。同样,钻孔工艺中也是如此,以下是用鱼骨图分列出影响钻孔的因素。

一、在众多影响钻孔加工阶段,对各项不同的项目施行检验,以下列举PCB板钻孔加工常见的检验类别及项目。

(1)、钻孔前基板检验,项目有:品名、编号、规格、尺寸、铜铂厚;不刮伤;不弯曲、不变形;不氧化或受油污染;数量;无凹凸、分层剥落及折皱。

(2)、钻孔中操作员自主检验,项目为:孔径;批锋;深度是否贯穿;是否有爆孔;核对偏孔、孔变形;多孔少孔;毛刺;是否有堵孔;断刀漏孔;整板移。

二、钻孔生产过程中经常出现故障详细分解

1、断钻咀

产生原因有:

主轴偏转过度;

数控钻机钻孔时操作不当;

钻咀选用不合适;钻头的转速不足,进刀速率太大;

叠板层数太多;板与板间或盖板下有杂物;

钻孔时主轴的深度太深造成钻咀排屑不良发生绞死;

钻咀的研磨次数过多或超寿命使用;

盖板划伤折皱、垫板弯曲不平;

固定基板时胶带贴的太宽或是盖板铝片、板材太小;

进刀速度太快造成挤压;

补孔时操作不当;盖板铝片下严重堵灰;

焊接钻咀尖的中心度与钻咀柄中心有偏差。

解决方法:

(1) 通知机修对主轴进行检修,或者更换好的主轴。

(2) A、检查压力脚气管道是否有堵塞;

B、根据钻咀状态调整压力脚的压力,检查压力脚压紧时的压力数据,正常为7.5公斤;

C、检查主轴转速变异情况及夹嘴内是否有铜丝影响转速的均匀性;

D、钻孔操作进行时检测主轴转速变化情况及主轴的稳定性;(可以作主轴与主轴之间对比)

E、认真调整压力脚与钻头之间的状态,钻咀尖不可露出压脚,只允许钻尖在压脚内3.0mm处;

F、检测钻孔台面的平行度和稳定度。

平行度和稳定度。

(3) 检测钻咀的几何外形,磨损情况和选用退屑槽长度适宜的钻咀。 (4) 选择合适的进刀量,减低进刀速率。

(5) 减少至适宜的叠层数。

(6) 上板时清洁板面和盖板下的杂物,保持板面清洁。

(7) 通知机修调整主轴的钻孔深度,保持良好的钻孔深度。(正常钻孔的深度要控制在0.6mm为准。)

(8) 控制研磨次数(按作业指导书执行)或严格按参数表中的参数设置。

(9) 选择表面硬度适宜、平整的盖、垫板。

(10) 认真的检查胶纸固定的状态及宽度,更换盖板铝片、检查板材尺寸。

(11 )适当降低进刀速率。

(12) 操作时要注意正确的补孔位置。

(13) A、检查压脚高度和压脚的排气槽是否正常;

B、吸力过大,可以适当的调小吸力。

(14) 更换同一中心的钻咀。

2、孔损

产生原因为:

断钻咀后取钻咀;

钻孔时没有铝片或夹反底版;

参数错误;

钻咀拉长;

钻咀的有效长度不能满足钻孔叠板厚度需要;

手钻孔;

板材特殊,批锋造成。

解决方法:

(1) 根据前面问题1,进行排查断刀原因,作出正确的处理。

(2) 铝片和底版都起到保护孔环作用,生产时一定要用,可用与不可用底版分开、方向统一放置,上板前再检查一次。

(3) 钻孔前,必须检查钻孔深度是否符合,每支钻咀的参数是否设置正确。

(4) 钻机抓起钻咀,检查清楚钻咀所夹的位置是否正确再开机,开机时钻咀一般不可以超出压脚。

(5) 在钻咀上机前进行目测钻咀有效长度,并且对可用生产板的叠数进行测量检查。

(6) 手动钻孔切割精准度、转速等不能达到要求,禁止用人手钻孔。

(7) 在钻特殊板设置参数时,根据品质情况进行适当选取参数,进刀不宜太快。

3、孔位偏、移,对位失准

产生原因为:

钻孔过程中钻头产生偏移;

盖板材料选择不当,软硬不适;

基材产生涨缩而造成孔位偏;

所使用的配合定位

工具使用不当;

钻孔时压脚设置不当,撞到销钉使生产板产生移动;

钻头运行过程中产生共振;

弹簧夹头不干净或损坏;生产板、面板偏孔位或整叠位偏移;

钻头在运行接触盖板时产生滑动;

盖板铝片表面划痕或折痕,在引导钻咀下钻时产生偏差;

没有打销钉;

原点不同;

胶纸未贴牢;

钻孔机的X、Y轴出现移动偏差;

程序有问题。

解决方法:

(1) A、检查主轴是否偏转;

B、减少叠板数量,通常双面板叠层数量为钻头直径的6倍而多层板叠层数量为钻头直径的2~3倍;

C、增加钻咀转速或降低进刀速率;

D、检查钻咀是否符合工艺要求,否则重新刃磨;

E、检查钻咀顶尖与钻咀柄是否具备良好同中心度;

F、检查钻头与弹簧夹头之间的固定状态是否紧固;

G、检测和校正钻孔工作台板的稳定和稳定性。

(2) 选择高密度0.50mm的石灰盖板或者更换复合盖板材料(上下两层是厚度0.06mm的铝合金箔,中间是纤维芯,总厚度为0.35mm)。

(3) 根据板材的特性,钻孔前或钻孔后进行烤板处理(一般是145℃±5℃,烘烤4小时为准)。

(4) 检查或检测工具孔尺寸精度及上定位销的位置是否有偏移。

(5) 检查重新设置压脚高度,正常压脚高度距板面0.80mm为钻孔最佳压脚高度。

(6) 选择合适的钻头转速。

(7) 清洗或更换好的弹簧夹头。

(8) 面板未装入销钉,管制板的销钉太低或松动,需要重新定位更换销钉。 (9) 选择合适的进刀速率或选抗折强度更好的钻头。

(10) 更换表面平整无折痕的盖板铝片。

(11) 按要求进行钉板作业。

(12) 记录并核实原点。

(13) 将胶纸贴与板边成90o直角。

(14) 反馈,通知机修调试维修钻机。

(15) 查看核实,通知工程进行修改。

以上这些因素只供参考